PIM用コンパウンドPowder Injection Molding Compound

第一セラモは、お客様のご要望にあったPIM用コンパウンドをご提供致します。

一般的な粉末はもとより、新規の粉末もPIMが可能かどうかを判断し、可能であればPIM用コンパウンドに仕上げます。

また、粉末と樹脂の混合物に関するさまざまなご相談をお待ちしております。

製品寸法精度は±0.5%以下、相対密度は95%以上と、高精度・高密度なニアネットシェイプ製品を大量生産する事が可能です。

主な取り扱い素材について

PIM用に使用可能な粉末であれば、その粉末を原料としたPIM用コンパウンドを供給します。

また、お客様からの特定の粉末およびバインダーをご支給いただく形で、コンパウンドの受託製造も承っております。

| 呼称 | 主な用途 | |

|---|---|---|

| セラミックコンパウンド | ジルコニア(ZrO2) | 光通信用接続部品(フェルール,スリーブ)、産業機械部品 |

| アルミナ(AI2O3) | 糸道、電子機器部品 | |

| メタルコンパウンド | 純鉄(Fe) | プリンタ部品 |

| ステンレス鋼(SUS) | 時計部品、歯列矯正部品、産業機械部品 | |

| コバルト合金 | 光通信用部品 | |

| タングステン(WC、W) | 時計部品、分銅 |

製造工程

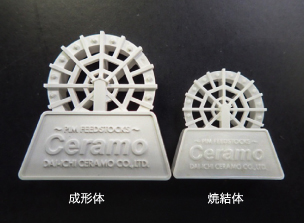

PIMの製造工程は、粉末とバインダーを加熱混練し、その後造粒してペレットとし、それを品質検査して、第一セラモの製品となります。

そのペレットをお客様にて射出成形し、脱脂・焼成を経て加工、品質検査後製品となります。

PIM技術は、粉末と樹脂バインダーの混練品を射出成形し、精密で複雑な小型形状の金属やセラミックス製品を大量に製造するのに適した加工方法です。

製品寸法精度は±0.5%以下、相対密度は95%以上と、高精度・高密度なニアネットシェイプ製品を大量生産する事が可能です。

流動性Flowability

成形のしやすい高い流動性

脱脂性Degreasing

脱脂性の良いバインダー処方

低コンタミLow contamination

混練技術による低コンタミ

リサイクル性Recycling

良好なリサイクル特性

メタルコンパウンド(MIM)

金属粉末射出成形(MIM)用のコンパウンド。

鉄、SUS等の一般的な金属粉末に加えて、合金や磁性材料等、金属の特性を生かした製品に対応すべく多彩な製品を開発しています。

| DM316L-3000シリーズ | DM630-3100シリーズ | |

|---|---|---|

| 原料粉末 | SUS316L | SUS630(17-4PH) |

| 添加剤量 | 6.6wt% / 36.4vol% | 7.0wt% / 37.1vol% |

| 線収縮率(計算値) | 14% | 14% |

| 成形温度 | 160~180℃ | 160~180℃ |

| 相対密度 | 97%TD | 97%TD |

| ※ 値は代表値であり規格値ではありません | ||

セラミックスコンパウンド(CIM)

セラミックス粉末射出成形(CIM)用のコンパウンド。

ジルコニアや高純度アルミナ、炭化珪素、窒化アルミなど、使用用途や条件に合わせて最適な原料をご提案致します。

| 高純度アルミナ | ジルコニア(構造体用) | ジルコニア(フェルール用) | |

|---|---|---|---|

| DA-シリーズ | DZ-シリーズ | DZF-シリーズ | |

| 原料粉末 | AI2O3 | ZrO2-3.0Y | ZrO2-3.2Y |

| 添加剤量 | 16.0wt% / 42.6vol% | 16.0wt% / 53.2vol% | 18.0wt% / 55.2vol% |

| 線収縮率(計算値) | 17% | 22% | 23% |

| 成形温度 | 160~180℃ | 160~180℃ | 160~190℃ |

| 特徴 | 電気絶縁性・耐摩耗性・化学安定性 | 高強度・高靭性 | 高強度・高靭性・耐水熱劣化性 |

| ※ 値は代表値であり規格値ではありません | |||

受託混練

お客様の支給材料粉末での混練検討や受託混練も実施しています。ご相談ください。